Angebot Innovation – MFFD – Produktionstechnologie für den thermoplastischen Rumpf von morgen

Zentrum für Leichtbauproduktionstechnologie (ZLP)

Das DLR Institut für Bauweisen- und Strukturtechnologie in Augsburg verantwortet die Herstellung einer maßstabsgetreuen Rumpfhalbschale für den Clean Sky 2 "Multifunctional Fuselage Demonstrator" (MFFD) . Gemeinsam mit den Partnern Airbus, Premium AEROTEC und Aernnova wird das DLR die Oberschale für den acht Meter langen MFFD Demonstrator im Juli 2023 ausliefern.

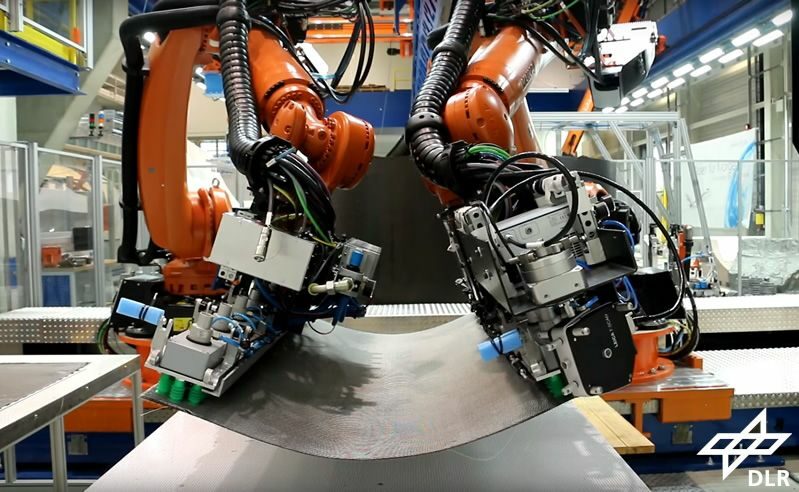

Alle Produktionstechnologien für thermoplastische Verbundwerkstoffe, d.h. das laserbasierte in-situ Tapelegen der Haut, sowie die staubfreien Fügetechnologien, die für die Herstellung der MFFD-Oberschale erforderlich sind, wurden erfolgreich zu validiert.

Eine neue Blitzschutzfolie (Cetex TC1225 LSP) von Toray Industries (Nijverdal, Niederlande) wurde als erste Lage für die Außenhaut verwendet, um die Rumpfproduktion durch Funktionsintegration zu verschlanken.

Das kontinuierliche Ultraschallschweißen wurde eingesetzt, um die Stringer (hergestellt von AERNNOVA) auf die in-situ konsolidierte thermoplastische Flugzeughaut zu schweißen - eine Weltneuheit.

Das Widerstandsschweißen, das vom DLR zusammen mit Premium AEROTEC für die Druckkalotte des AIRBUS A320 weiterentwickelt wurde, verbindet die C-Spanten (hergestellt durch die PAG/AIRBUS ASA) mit der Haut. Hierfür wurde eine spezielles Werkzeug, die "Schweißbrücke" entwickelt, die auf dem Ablagewerkzeug aufsitzt. Diese Schweißtechnik hat das Potenzial, Rumpfspanten in fünf Minuten mit der Außenhaut zu verbinden.

Das DLR Institut für Bauweisen- und Strukturtechnologie in Augsburg verantwortet die Herstellung einer maßstabsgetreuen Rumpfhalbschale für den Clean Sky 2 "Multifunctional Fuselage Demonstrator" (MFFD) . Gemeinsam mit den Partnern Airbus, Premium AEROTEC und Aernnova wird das DLR die Oberschale für den acht Meter langen MFFD Demonstrator im Juli 2023 ausliefern.

Alle Produktionstechnologien für thermoplastische Verbundwerkstoffe, d.h. das laserbasierte in-situ Tapelegen der Haut, sowie die staubfreien Fügetechnologien, die für die Herstellung der MFFD-Oberschale erforderlich sind, wurden erfolgreich zu validiert.

Eine neue Blitzschutzfolie (Cetex TC1225 LSP) von Toray Industries (Nijverdal, Niederlande) wurde als erste Lage für die Außenhaut verwendet, um die Rumpfproduktion durch Funktionsintegration zu verschlanken.

Das kontinuierliche Ultraschallschweißen wurde eingesetzt, um die Stringer (hergestellt von AERNNOVA) auf die in-situ konsolidierte thermoplastische Flugzeughaut zu schweißen - eine Weltneuheit.

Das Widerstandsschweißen, das vom DLR zusammen mit Premium AEROTEC für die Druckkalotte des AIRBUS A320 weiterentwickelt wurde, verbindet die C-Spanten (hergestellt durch die PAG/AIRBUS ASA) mit der Haut. Hierfür wurde eine spezielles Werkzeug, die "Schweißbrücke" entwickelt, die auf dem Ablagewerkzeug aufsitzt. Diese Schweißtechnik hat das Potenzial, Rumpfspanten in fünf Minuten mit der Außenhaut zu verbinden.

Frederic Fischer:

„Das Ziel von Large Passenger Aircraft ist sowohl die Demonstration der besten Technologien mit hohem Reifegrad als auch die Entwicklung disruptiver Technologien für ‚2035+'-Anwendungen, um die zentralen ACARE-Ziele in Bezug auf die Umwelt, zukünftige Marktanforderungen und verbesserte Wettbewerbsfähigkeit der europäischen Luftfahrtindustrie zu erreichen.“

Tipps zum Nachmachen:

- Blitzschutzfolie, um die Rumpfproduktion durch Funktionsintegration zu verschlanken

- Widerstandsschweißen, um die Cleats mit den Stringern und Spanten in einer "cobot-on-robot"-Konfiguration zu verschweißen

Außerdem wird das Widerstandsschweißen verwendet, um die Cleats mit den Stringern und Spanten in einer "cobot-on-robot"-Konfiguration zu verschweißen. Dies ermöglicht Präzision und Zugänglichkeit in einem sehr begrenzten Arbeitsraum.

Der vollmaßstäblich (engl. full-scale) multifunktionale Rumpfdemonstrator (MFFD) ist einer der wichtigsten Vorzeige-Demonstratoren im Rahmen des europäischen Großprojekts Large Passenger Aircraft (LPA) innerhalb von Clean Sky 2.

Das DLR entwickelt damit heute die Technologien für das emissionsfreie Fliegen von morgen.

Die Errungenschaften dieses wichtigen Meilensteins innerhalb dieses europäischen Projekts wurden im Oktober 2022 auf der International Conference on Thermoplastic Composites (ITHEC) in Bremen vorgestellt, und mit dem Preis für den "Best Paper Award" ausgezeichnet.

- Mehr Infos zum Projekt finden Sie hier!

Kontakt

Deutsches Zentrum für Luft- und Raumfahrt (DLR) Zentrum für Leichtbauproduktionstechnologie

Am Technologiezentrum 4

86159 Augsburg

+49 821 319874-1046

frederic.fischer@dlr.de

https://www.DLR.de/augsburg