Angebot Innovation – Agreed – Automatisierung für flexible und erweiterbare Schalenmontage mit digitaler Intelligenz

Zentrum für Leichtbauproduktionstechnologie (ZLP)

Das Projekt AGREED hatte zum Ziel die Untersuchung der Potenziale und Lösungen zur Automatisierung von Montageprozessen in der Fertigung von metallischen Rumpfschalen. Dabei wurde als Ausgangspunkt die aktuelle Fertigung von Mittelstreckenflugzeugen als technologische Basis herangezogen, die im großen Umfang in manueller Arbeit hergestellt werden. Es wurden zwei Prozesse direkt adressiert: die Schalenvormontage, in der auf den Hautfeldern Stringer und Clips eingebracht und vorfixiert werden sowie die Schalenendmontage, wo restliche Komponenten montiert und alle Bauteile final fixiert werden. Die dabei untersuchten Teilprozesse enthalten Arbeitsschritte, wie z.B.:

- Vorbehandlung der Komponenten: Reinigen und Aktivieren

- Aufbringung von Dichtmitteln auf die Montageflächen

- Temporäres Fixieren der Komponenten

- Finales Bohren der montierten Bauteile

- Finales Nieten der montierten Bauteile

- Vollständigkeitsprüfung der Bauteile

Beide Prozesse sind räumlich getrennt und bieten daher die Möglichkeit diese getrennt zu untersuchen. So wurde zum Beispiel bei dem Vormontageprozess eine durchgetaktete, vollständig automatisierte Prozessführung auf einer autonomen Roboterzelle als Fertigungskonzept geplant. Der Endmontageprozess hingegen, der üblicherweise innerhalb einer Fertigungs-Flowline stattfindet, sollte eine flexible Fertigungsweise mit sicheren Kollaborationsräumen für Werker und Roboter erlauben, die mit Hilfe eines KI-basierten Systems die Arbeiten innerhalb des Prozesses verteilt. Eine essentielle Randbedingung des Projektes war eine möglichst realistische und daher an die aktuelle Fertigung angelehnte Auslegung der zu entwickelnden Prozesse.

Für die wissenschaftliche und technische Unterstützung und den Aufbau beider Forschungsanlagen konnte Premium Aerotec GmbH gewonnen werden. Als Exklusivlieferant von Strukturbauteilen für Airbus verfügt die PAG über das spezifische Knowhow, die Werkzeuge und die Materialien um diese Stationen für Bauteile in Originalgröße und mit luftfahrttypischen Anforderungen an Fertigung und Endprodukt aufzubauen.

Das Projekt AGREED hatte zum Ziel die Untersuchung der Potenziale und Lösungen zur Automatisierung von Montageprozessen in der Fertigung von metallischen Rumpfschalen. Dabei wurde als Ausgangspunkt die aktuelle Fertigung von Mittelstreckenflugzeugen als technologische Basis herangezogen, die im großen Umfang in manueller Arbeit hergestellt werden. Es wurden zwei Prozesse direkt adressiert: die Schalenvormontage, in der auf den Hautfeldern Stringer und Clips eingebracht und vorfixiert werden sowie die Schalenendmontage, wo restliche Komponenten montiert und alle Bauteile final fixiert werden. Die dabei untersuchten Teilprozesse enthalten Arbeitsschritte, wie z.B.:

- Vorbehandlung der Komponenten: Reinigen und Aktivieren

- Aufbringung von Dichtmitteln auf die Montageflächen

- Temporäres Fixieren der Komponenten

- Finales Bohren der montierten Bauteile

- Finales Nieten der montierten Bauteile

- Vollständigkeitsprüfung der Bauteile

Beide Prozesse sind räumlich getrennt und bieten daher die Möglichkeit diese getrennt zu untersuchen. So wurde zum Beispiel bei dem Vormontageprozess eine durchgetaktete, vollständig automatisierte Prozessführung auf einer autonomen Roboterzelle als Fertigungskonzept geplant. Der Endmontageprozess hingegen, der üblicherweise innerhalb einer Fertigungs-Flowline stattfindet, sollte eine flexible Fertigungsweise mit sicheren Kollaborationsräumen für Werker und Roboter erlauben, die mit Hilfe eines KI-basierten Systems die Arbeiten innerhalb des Prozesses verteilt. Eine essentielle Randbedingung des Projektes war eine möglichst realistische und daher an die aktuelle Fertigung angelehnte Auslegung der zu entwickelnden Prozesse.

Für die wissenschaftliche und technische Unterstützung und den Aufbau beider Forschungsanlagen konnte Premium Aerotec GmbH gewonnen werden. Als Exklusivlieferant von Strukturbauteilen für Airbus verfügt die PAG über das spezifische Knowhow, die Werkzeuge und die Materialien um diese Stationen für Bauteile in Originalgröße und mit luftfahrttypischen Anforderungen an Fertigung und Endprodukt aufzubauen.

3 Tipps zum Nachmachen:

- Vorbehandlung der Komponenten: Reinigen und Aktivieren

- Aufbringung von Dichtmitteln auf die Montageflächen

- Temporäres Fixieren der Komponenten

Automatisierung der Schalenvormontage

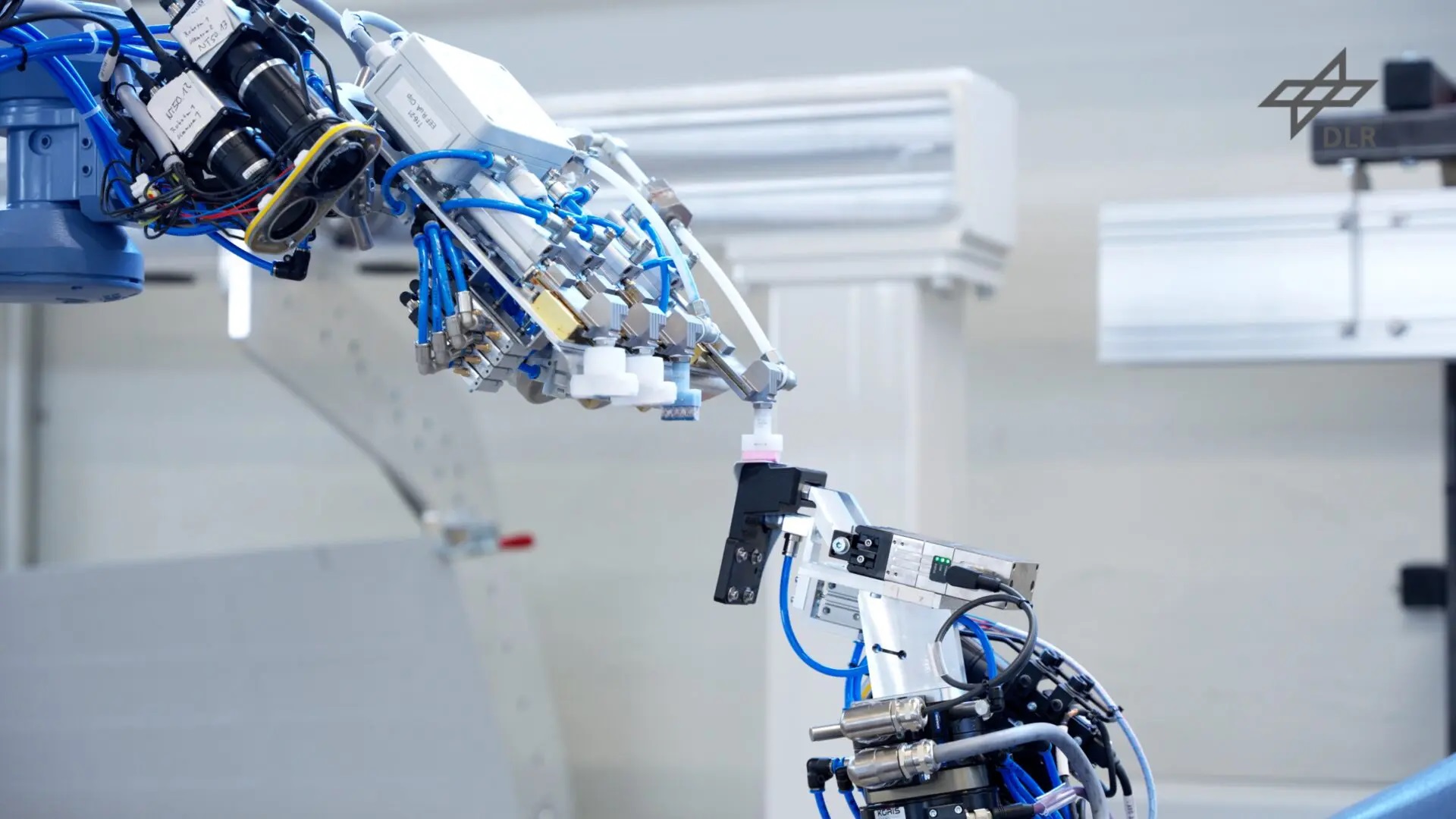

Das Ziel in diesem Projektanteil war eine vollständige Automatisierung der Schalenvormontage. Die prozesstypischen Tätigkeiten wurden unter dem Aspekt der Automatisierung anhand der notwendigen Prozessparameter mit Hilfe eines morphologischen Kastens bewertet und daraus technische Lösungen und Konzepte der Gesamtanlage erarbeitet. Für jeden der Teilprozesse wurden Greifer konzipiert und entwickelt. Die wissenschaftliche Arbeit des ZLP Augsburg konzentrierte sich auf die Teilprozesse:

- Reinigen und Aktivieren: Die Konzepterstellung der Endeffektoren mit einfachen Vorversuchen sowie Konstruktion und Aufbau der Endeffektoren. Diese sind mit ausfahrbaren Stößen, die jeweils mit den Flüssigkeiten zur Reinigung und Aktivierung über ein Pumpsystem getränkt werden können ausgestattet. Zusätzlich gibt es für jede Flüssigkeitsart einen Stößel zum Nachwischen der applizierten Flüssigkeiten.

- Greifen der Clips: Die Clips werden auf einem Transportboard in die Zelle eingeliefert. Um geforderte hohe Genauigkeit des Greifprozesses zu gewährleisten wird die Position (Lage und Orientierung) des Clips mit einer am Roboter angebrachten Kamera optisch bestimmt. Die unterschiedlichen Clips werden anhand der Vorbohrungen erkannt und ein Korrekturfaktor für die Greifbewegung an die Steuerung geschickt.

- Dichtmittelapplikation: Zusammen mit der Firma Viscotec GmbH wurde ein 2K-Applikator in Betrieb genommen. Mit Hilfe initialen Versuche wurden die Prozessparameter im Zusammenspiel mit robotisch geführtem Clip bestimmt.

- Qualitätssicherung: Ein Konzept für die Überprüfung der Genauigkeit der gesetzten Bauteile wurde auf Basis einer ZiVID-3D-Kamera konzipiert und initial erfolgreich getestet.

Die Technologien wurden in die Forschungsstation für Schalenvormontage bei der Premium Aerotec GmbH in Augsburg übertragen. Diese besteht aus einer Roboterzelle mit zwei Industrierobotern auf einer gemeinsamen Linearachse und neun Endeffektoren zur Durchführung aller Prozessschritte. Ein weiterer wichtiger Bestand der Zelle ist eine modulare Vorrichtung zur Fixierung unterschiedlicher Hautfelder. Der abzubildende Prozess startet nach der Zuführung von Bauteilen (Hautfelder) und Komponenten (Stringer und Clips). Nach einem festgelegten Ablaufplan werden die Prozessschritte bis hin zur vorläufigen Fixierung der Komponenten auf dem Hautfeld automatisch durchgeführt. Der erste Schritt ist die Reinigung und Aktivierung der Einbaupositionen der Stringer auf dem Hautfeld und der Stringer selbst, die in einem Bereitstellungswagen angeliefert werden. Dafür wurde der beim ZLP Süd entwickelter Endeffektor eingesetzt, der die vorgeschriebenen Reinigungs- und Aktivierungsflüssigkeiten flächig aufbringt und nach der Einwirkungszeit wegwischt.

- Mehr zum AGREE-Projekt finden Sie hier!

Kontakt

Deutsches Zentrum für Luft- und Raumfahrt (DLR) Zentrum für Leichtbauproduktionstechnologie

Am Technologiezentrum 4

86159 Augsburg

+49 821 319874-1054

marcin.malecha@dlr.de

https://www.DLR.de/augsburg