Praxisbeispiel Innovation – Automatisiertes modulares Bauen für mehr Wohnraum

Augsburgs bekannter Robotik-Konzern KUKA schließt sich mit dem Prop-Tech-Unternehmen Gropyus aus Baden-Württemberg für ein ehrgeiziges Projekt zusammen. Das Gropyus-Werk Richen bekommt eine neue, vollautomatische Produktions- und Fertigungsanlage von KUKA. Der Serienbau von Wohnungselementen soll durch digitalisierte Prozesse erheblich schneller, günstiger und nachhaltiger werden. Der Auftrag soll bundesweit ein Zeichen für mehr Digitalisierung im Bauwesen setzen.

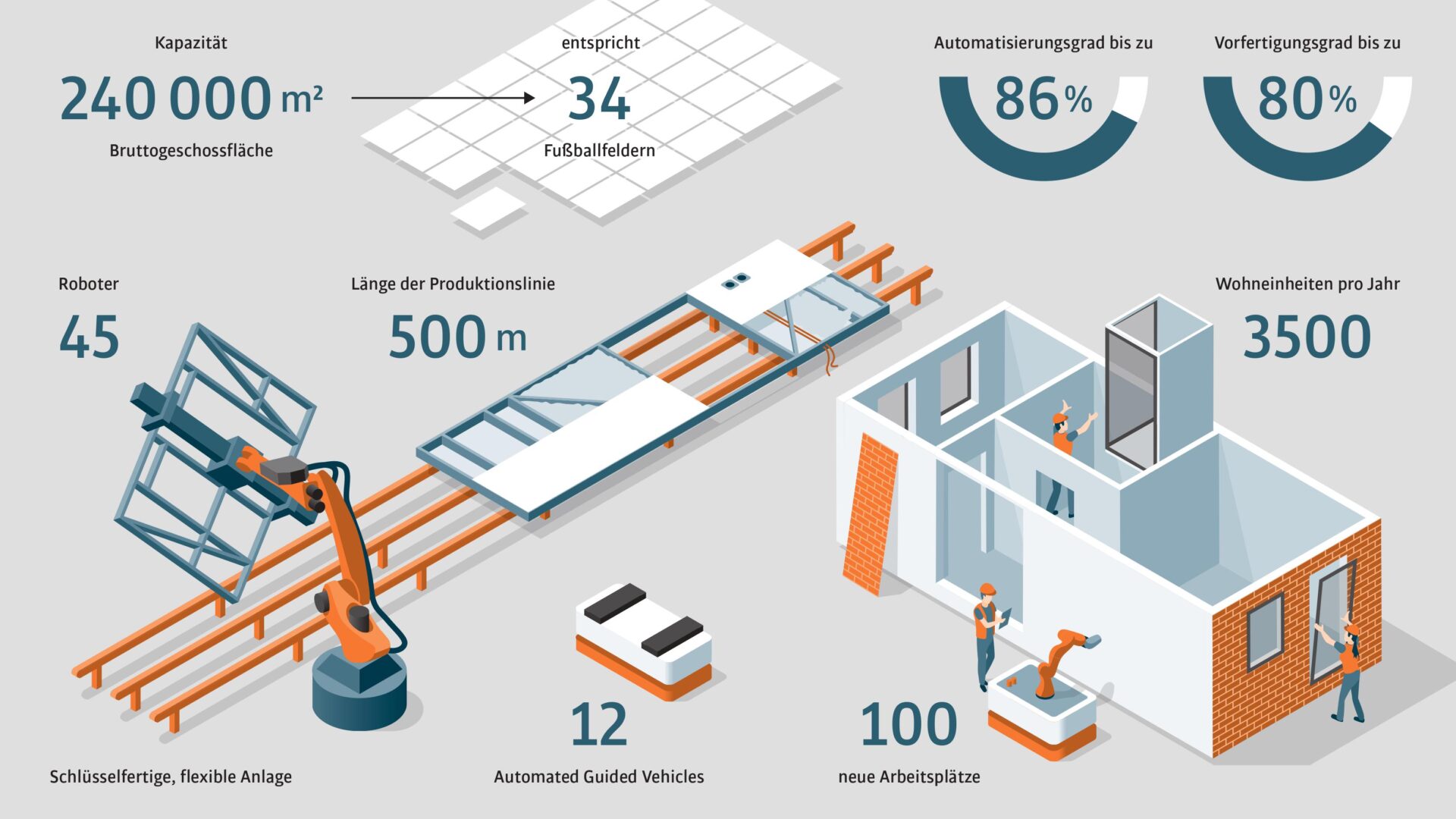

KUKA produzierte eine eigens für das Werk passenden mit 45 Robotern und 12 sogenannten Automated Guided Vehicles bestückte Fertigungsanlage aus Augsburg. Dadurch will Gropyus die Produktionskapazität auf über 240.000 Quadratmeter Bruttogeschossfläche steigern. Dies entspricht in etwa der Fläche von 3.500 Wohnungen. Mit den neuen Fertigungselementen vom Augsburger Robotik-Unternehmen können Wandteile für Wohnungen in weniger als 20 Minuten gefertigt werden. „Effizientes und kostengünstiges Bauen, das durch digitalisierte Abläufe optimiert wird, ist ein erfolgsversprechender Ansatz gegen Wohnungsknappheit“, so Markus Fuhrmann, CEO von Gropyus. Bis Ende des nächsten Jahres soll die volle Kapazitätsmenge ausnutzbar sein.

Potenziale der Automation nutzen

Die Modulbauweise funktioniert so ähnlich wie Legosteine. Es werden einzelne Module in einer Produktionsstraße vorgefertigt, wobei die Elemente schon alle Leitungen und Anlagen für Elektrik, Sanitär und Kommunikation enthalten. Badezimmer und Küche sind ebenso bezugsfertig wie individuell mit Bodenbelägen und Tapeten konfigurierbar. Auch darin würde der serielle Wohnungsbau der Automobilproduktion ähneln, sagt KUKA Systems-CEO Gerald Mies.

Augsburgs bekannter Robotik-Konzern KUKA schließt sich mit dem Prop-Tech-Unternehmen Gropyus aus Baden-Württemberg für ein ehrgeiziges Projekt zusammen. Das Gropyus-Werk Richen bekommt eine neue, vollautomatische Produktions- und Fertigungsanlage von KUKA. Der Serienbau von Wohnungselementen soll durch digitalisierte Prozesse erheblich schneller, günstiger und nachhaltiger werden. Der Auftrag soll bundesweit ein Zeichen für mehr Digitalisierung im Bauwesen setzen.

KUKA produzierte eine eigens für das Werk passenden mit 45 Robotern und 12 sogenannten Automated Guided Vehicles bestückte Fertigungsanlage aus Augsburg. Dadurch will Gropyus die Produktionskapazität auf über 240.000 Quadratmeter Bruttogeschossfläche steigern. Dies entspricht in etwa der Fläche von 3.500 Wohnungen. Mit den neuen Fertigungselementen vom Augsburger Robotik-Unternehmen können Wandteile für Wohnungen in weniger als 20 Minuten gefertigt werden. „Effizientes und kostengünstiges Bauen, das durch digitalisierte Abläufe optimiert wird, ist ein erfolgsversprechender Ansatz gegen Wohnungsknappheit“, so Markus Fuhrmann, CEO von Gropyus. Bis Ende des nächsten Jahres soll die volle Kapazitätsmenge ausnutzbar sein.

Potenziale der Automation nutzen

Die Modulbauweise funktioniert so ähnlich wie Legosteine. Es werden einzelne Module in einer Produktionsstraße vorgefertigt, wobei die Elemente schon alle Leitungen und Anlagen für Elektrik, Sanitär und Kommunikation enthalten. Badezimmer und Küche sind ebenso bezugsfertig wie individuell mit Bodenbelägen und Tapeten konfigurierbar. Auch darin würde der serielle Wohnungsbau der Automobilproduktion ähneln, sagt KUKA Systems-CEO Gerald Mies.

Wichtige Stellschraube im Kampf um bezahlbaren Wohnraum

Die Bauzeit, das Fundament ausgenommen, verkürzt sich in der Modulbauweise von 16 Monaten auf nur ein halbes Jahr. Außerdem würden die Gesamtkosten unter anderem durch geringere Material- und Lohnkosten um rund ein Viertel sinken, meint Mies. Auch würde die Arbeit im Handwerk durch die technische Hilfe erleichtert und attraktiver werden, auch für Frauen, die im Baugewerbe bislang unterrepräsentiert sind.

Die zukunftsweisende Kooperation der beiden Unternehmen stärkt nicht nur die Wirtschaft an beiden Standorten. Auch branchenweit setzt sie ein Zeichen: Das Knowhow für Automatisierungsprozesse in der Automobilindustrie ist bereits vorhanden – es muss nur noch für den Bau angepasst werden. Die Kooperation lässt sich auch als ehrgeiziges Pilotprojekt verstehen, nachhaltige Gebäude zu wettbewerbsfähigen Kosten innerhalb Deutschlands seriell zu fertigen. Langfristig könnte dies eine wichtige Stellschraube werden im Kampf für mehr bezahlbaren Wohnraum, gerade in dichtbesiedelten Ballungsräumen. KUKA Systems-CEO Gerald Mies ist zufrieden, dass nun auch in Deutschland automatisierte Abläufe in der Bauindustrie an Bedeutung gewinnen. So wird dank modernster Technik aus Augsburg ein wichtiger Schritt für mehr Nachhaltigkeit im Wohnungsbau getan.

Wichtige Stellschraube im Kampf um bezahlbaren Wohnraum

Die Bauzeit, das Fundament ausgenommen, verkürzt sich in der Modulbauweise von 16 Monaten auf nur ein halbes Jahr. Außerdem würden die Gesamtkosten unter anderem durch geringere Material- und Lohnkosten um rund ein Viertel sinken, meint Mies. Auch würde die Arbeit im Handwerk durch die technische Hilfe erleichtert und attraktiver werden, auch für Frauen, die im Baugewerbe bislang unterrepräsentiert sind.

Die zukunftsweisende Kooperation der beiden Unternehmen stärkt nicht nur die Wirtschaft an beiden Standorten. Auch branchenweit setzt sie ein Zeichen: Das Knowhow für Automatisierungsprozesse in der Automobilindustrie ist bereits vorhanden – es muss nur noch für den Bau angepasst werden. Die Kooperation lässt sich auch als ehrgeiziges Pilotprojekt verstehen, nachhaltige Gebäude zu wettbewerbsfähigen Kosten innerhalb Deutschlands seriell zu fertigen. Langfristig könnte dies eine wichtige Stellschraube werden im Kampf für mehr bezahlbaren Wohnraum, gerade in dichtbesiedelten Ballungsräumen. KUKA Systems-CEO Gerald Mies ist zufrieden, dass nun auch in Deutschland automatisierte Abläufe in der Bauindustrie an Bedeutung gewinnen. So wird dank modernster Technik aus Augsburg ein wichtiger Schritt für mehr Nachhaltigkeit im Wohnungsbau getan.